HANGZHOU NUZHUO TECHNOLOGY GROUP CO., LTD.

Generátor kapalného dusíku NUZHUO Kombinovaný závod na separaci kapalin a plynů s čistotou 99% kyslíku

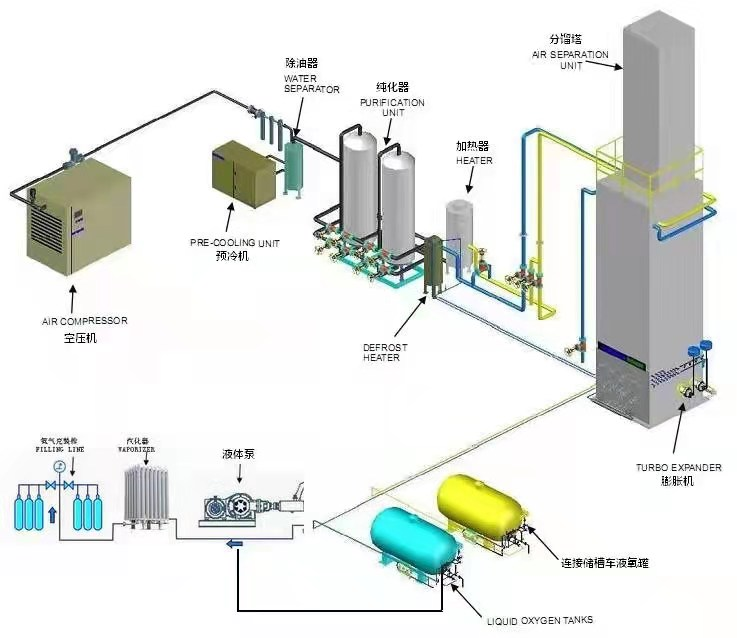

1. Vzduchový kompresor: Vzduch stlačený na 0,5-0,7 MPa pomocí vzduchového kompresoru

2. Předchlazení: Vzduch se v předchlazovací jednotce předchlazuje na 5–10 °C a odděluje se vlhkost.

3. Systém čištění vzduchu: Odstranění zbývající vlhkosti, oxidu uhličitého a uhlovodíků ze stlačeného vzduchu v molekulárním sítovém čističi;

4. Expanze vzduchu: Vzduch se v turboexpandéru rozpíná a ochlazuje a zajišťuje chladicí kapacitu potřebnou pro zařízení.

5. Výměna tepla: Vzduch si v tepelném výměníku frakcionační věže vyměňuje teplo s refluxujícím kyslíkem, dusíkem a znečištěným dusíkem a je ochlazován na teplotu blízkou zkapalňovací teplotě. Refluxovaný kyslík, dusík a znečištěný dusík se opakovaně ohřívají na okolní teplotu.

6. Chlazení: Chlazení kapalného vzduchu a kapalného dusíku před škrcením dusíku v chladiči.

7. Destilace: Vzduch je rektifikován a separován v rektifikační věži a produkční dusík se získává v horní části horní věže a produkční kyslík se získává v její spodní části.

| Název produktu | Kryogenní zařízení pro separaci vzduchu |

| Číslo modelu | NZDON-50/60/80/100/120NA MÍRU |

| Značka | NuZhuo |

| Příslušenství | Vzduchový kompresor a systém zpětného chlazení a expandér&Chladicí box |

| Používání | Stroj na výrobu vysoce čistého kyslíku, dusíku a argonu |

| Model | NZDON-50/50 | NZDON-80/160 | NZDON-180/300 | NZDON-260/500 | NZDON-350/700 | NZDON-550/1000 | NZDON-750/1500 | NZDON-1200/2000/0r |

| Výstup O2 (Nm3/h) | 50 | 80 | 180 | 260 | 350 | 550 | 750 | 1200 |

| Čistota O2 (% O2) | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 |

| Výstup N2 0 (Nm3/h) | 50 | 160 | 300 | 500 | 700 | 1000 | 1500 | 2000 |

| Čistota N2 (ppm O2) | 9,5 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 |

| Výstup kapalného argonu (Nm3/h) | —— | —— | —— | —— | —— | —— | —— | 30 |

| Čistota kapalného argonu (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | ≤1,5 ppmO2 + 4 ppm mN2 |

| Čistota kapalného argonu (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | 0,2 |

| Spotřeba (kWh/Nm3 O2) | ≤1,3 | ≤0,85 | ≤0,68 | ≤0,68 | ≤0,65 | ≤0,65 | ≤0,63 | ≤0,55 |

| Okupovaná oblast (m3) | 145 | 150 | 160 | 180 | 250 | 420 | 450 | 800 |

Kryogenní proces výroby kyslíku a kyslíku a dusíku zavádí do zařízení pro separaci vzduchu nízkotlaký proces, který snižuje spotřebu energie při separaci vzduchu a zlepšuje bezpečnost provozu. Pro výpočet procesní destilace a výpočet struktury se používá odpovídající chemický software, aby bylo zajištěno moderní a spolehlivé zařízení.

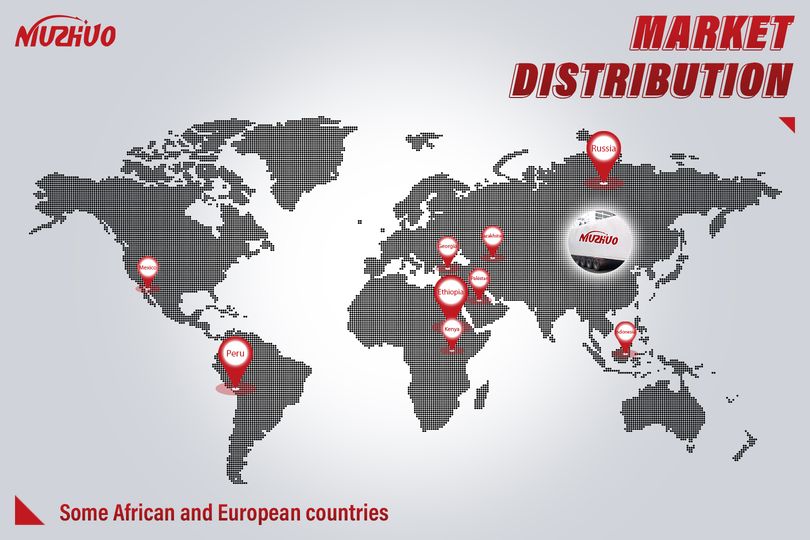

Aby společnost uspokojila potřeby trhu, vyvinula kromě výroby konvenčních externích zařízení pro separaci stlačeného vzduchu také řadu interních procesů separace stlačeného vzduchu, což snižuje pracovní zátěž při instalaci a údržbě celého zařízení.

Společnost navrhla a vyvinula systém čištění odpadních vod montovaný na saně, aby minimalizovala dobu instalace potrubí na místě.

POKUD MÁTE ZÁJEM O VÍCE INFORMACÍ, KONTAKTUJTE NÁS: 0086-18069835230

Profil společnosti

Certifikát a NUZHUO

Q1: Jste obchodní společnost nebo výrobce?

Q3: Jak dlouhá je vaše dodací lhůta?

A: Depending on what type of machine you are purchased. Cryogenic ASU, the delivery time is at least 3 months. Cryogenic liquid plant, the delivery time is at least 5 months. Welcome to have a contact with our salesman: 0086-18069835230, Lyan.ji@hznuzhuo.com

Q4: Jaká je vaše politika zajištění kvality produktů?

Q5: Nabízíte služby OEM/ODM?

Welcome to have a contact with our salesman: 0086-13516820594, Lowry.Ye@hznuzhuo.comQ6: Je váš produkt použitý nebo nový? Produkt RTS nebo produkt na zakázku?

Kategorie produktů

Zaměřte se na poskytování řešení mong pu po dobu 5 let.